袋式除尘器清灰过程的优化设计

摘 要: 袋式除尘器是目前^高效的锅炉烟气净化治理设备之一, 清灰是袋式除尘器长期稳定运行的关键, 清灰影响因素众多, 复杂多变。本文总结归纳国内外关于过滤介质清灰过程的研究状况, 主要从清灰机理、清灰影响因素、过滤介质的清灰过程实验及其数值模拟研究等方面进行分析, 为袋式除尘器的优化设计提供参考。

关键词: 袋式除尘器 清灰机理 影响因素

随着国家环保标准的提高和袋式除尘器应用技术的飞速发展, 袋式除尘器被广泛应用于各种烟气净化工艺中。滤袋是袋式除尘器核心, 滤料再生是其稳定运行的关键, 清灰技术直接影响袋式除尘器的使用寿命及性能, 较小的清灰强度不能较好地实现清灰,过大清灰强度( 高压) 又容易加速滤袋磨损, 影响滤袋的使用寿命。目前袋式除尘器在应用方面还不够理想, 仍然存在较多问题, 如滤料技术不过关, 除尘器的气流组织不均, 滤袋清灰设计不合理等, 但关键还是清灰不善导致滤袋的再生能力差, 烟尘覆盖或渗透进入滤袋纤维层中难于清除, 造成滤袋的过滤性能急剧下降, 如滤袋短期内就发生糊袋、系统运行阻力过大等。因此袋式除尘器清灰技术的研究对系统优化设计及保证滤料使用寿命具有重要作用, 目前对弹性滤料清灰技术的研究主要集中在清灰机理和分析清灰影响因素上, 对于清灰过程的描述较少, 但有不少关于刚性介质( 如陶瓷过滤管) 清灰过程的描述, 本文主要从这些方面进行归纳总结。

1 袋式除尘器的清灰机理研究

现阶段袋式除尘器多采用脉冲清灰技术, 一般认为高压脉冲清灰强度较大, 低压脉冲对滤袋的损伤较小; 目前虽有不少低压改进技术, 但高压脉冲仍应用较广。国内外大量学者一致认为袋式除尘器的清灰主要依赖于反吹( 脉冲) 气流作用, 其分歧主要在清灰气流将粉尘吹落和惯性力作用( 柔性滤袋振落) 上, 对于清灰机理, 前者认为是气流吹落作用, 后者则认为惯性力作用。

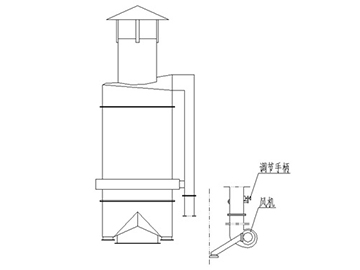

J Sievert 和F Loeffler通过实验分别研究了反吹气流和加速度作用对清灰效果的影响, 图1和图2为相关的实验设备。

反吹气流量与清灰效率的关系如图3,可以看出粘附在除尘滤袋表面的粉尘所需反吹气流量依赖于粉尘层的沉积密度。对于弹性滤料, 在粉尘面积密度为400g/m2以上时, 反吹气量达500m3/(h·m2)清灰效果较好。滤袋两侧压差与清灰效率的关系如图4, 可以看出: 当粉尘面积密度超过400g/m2 时, 利用气流反吹作用, 袋内较低的静压就可收到较好的清灰效果, 常用的袋式除尘器在预设的清灰压力条件下的粉尘面积密度一般会大于此值, 因此在实际应用中, 袋式除尘器清灰气流可采用低压脉冲, 但必须满足滤袋内外存在压力差, 即在同等条件下保证滤袋内反吹气流量大于滤袋容积, 本条件是发生清灰的必要条件。

相关研究表明: 清灰时, 滤袋面反吹气流速度约为700m/h, 滤袋下部将达到2000m/h, 气流聚集作用使滤袋下部的气流量更大, 因此气流反吹清灰尤其是除尘布袋底部是完全可能的。但是Loeffler 经过多年的研究表明若依靠气流作用把粉尘从滤袋上剥离下来, 沿滤袋径向的气流速度至少需10~20m/s, 而Michael JEllenbeeker和David Leith在实验中测得径向气流速度平均只有30~50mm/s, 可见脉冲气流在滤袋面的流速很小, 仅靠脉冲气流将粉尘层吹落难于实现。

加速度与清灰效率的关系( 图5) 可以得出, 清灰效率与粘附的粉尘密度有关。较厚的粉尘层, 较小的加速度就可以获得很好的清灰效果, 因为惯性力与速度和质量有关: 速度、质量越大, 惯性越大。图中也可以看出, 对于弹性滤料, 加速度为30g 以上即可获得较好的清灰效果, 但当清灰效率达到一定数值后, 再提高加速度, 清灰效率基本保持不变。图5也可看出, 清灰效率随着清灰前粘附粉尘密度的增加而提高: 气流量较小时, 大部分反吹气流从薄粉尘层之间的裂缝或空隙穿过, 粉尘层所受的作用力小, 要想获得较高的清灰效率就需要较大的气流量; 而厚粉尘层所受的作用力大, 清灰效率就高。实际应用中, 较厚粉尘层在清灰时,常常是片状剥落, 且气流在滤袋内有一缓冲过程, 对于透气性较差的滤袋, 气流在滤袋内聚集到一定量时才发生清灰, 阻力系数较小的滤料在脉冲气流到达时立刻清灰。

刘华、茅清希等研究得出清灰问题的解析求解方法及其力学机理。用柔性薄膜模拟滤袋, 建立了薄膜在脉冲荷载作用下的振动方程, 用Laplace变换求解得出薄膜振动变形的加速度随时间的变化规律及脉冲荷载作用下柔性薄膜的振动特性, 给出了滤袋参数与脉冲喷吹时间对^大反向加速度影响的数据, 为实际应用提供依据。同时可得出: 根据尘粒从薄膜表面分离下来所需的力与薄膜振动的反向加速度的关系得到尘粒从滤袋表面剥离所需的力。

柔性滤袋脉冲喷吹清灰过程一般被描述为: 在脉冲喷吹时, 清灰气流使滤袋内压力急速上升, 滤袋迅速向外膨胀, 当袋壁膨胀至极限位置时, 很大的张力使其受到强烈的冲击振动, 并获得^大反向加速度从而开始向内收缩, 而附着在滤袋表面的粉尘层不受张力作用, 因惯性从滤袋上脱落。但也有研究表明, 在远离喷射气流入口的滤袋底部, 滤袋弹性形变很小,滤袋所获得的加速度远小于滤袋中部, 因此只通过惯性作用实现除尘是不可能, 这部分区域必然有另一种机理在起作用[3], 分析可知刚性介质( 如陶瓷管) 清灰过程中振动极小, 气流反吹必在清灰过程中起重要作用。综上所述可以得出滤袋的清灰过程是多种机理共同作用的结果, 但可以通过过滤介质( 理想态设为刚性) 内外的气流作用压差来衡量强度。

2 袋式除尘器的清灰影响参数研究

国外袋式除尘器应用较早, 技术较成熟, 对清灰技术的研究也较多, 早期大多用反吹气流的气源参数作为清灰的定性参数, 实质上, 脉冲清灰影响因素众多, 需综合评价。Leubner H Riebel 曾通过试验研究认为: 传统意义上的以喷吹压力和脉冲阀喷吹时间( 脉冲宽度) 作为袋式除尘器清灰性能的特征参数是不全面的, 反吹( 脉冲) 气流形式会因为滤袋的几何形状不同而不同, 不同结构之间难形成对比[8]。为此建立仿真过滤过程试验台, 通过改变不同的喷吹压力, 喷吹时间, 得到不同的清灰效果, 得出采用反向气流^大压力值和压力增长速度作为清灰特性参数更具有说服力的结论。

Berbner 利用X 射线影像测定刚性滤管沿轴向不同位置的粉尘层堆积密度来分析清灰效率, 粉尘的堆积密度越大, 清灰前的过滤阻力越高, 但清灰越好,这点与F Loeffler 的实验结果也是吻合的。Koc 采用光散射方法测定圆形滤盘上的粉尘层厚度来分析不均匀

清灰现象, 并得出: 清灰过程中, 粉尘层分布和过滤气流的不均匀性导致清灰不均匀, 滤袋表面负荷不均; 清灰后, 不同位置的过滤速度不同, 过滤器的使用寿命决定于^不利区域。Kavouras A, Krammer G 建立了粉尘龄, 粉尘厚度以及脉冲气流在粉尘中的速度构成的粉尘分布模型并由此提出对于清灰过程的优化设计理论。

Kanaoka C 提出了采用滤管内外压差计算清灰效率的方法, 比较了过滤参数对不同微孔结构滤管的过滤性能影响。

Woo S K, Lee K S, Kanaoka C等通过实验研究孔隙率对清灰的影响, 采用高频数码图像分析测定不同结构或材质滤料的清灰过程。结果表明: 开始阶段,压力随过滤过程急剧降低, 逐渐趋于平稳, 压力曲线的曲率依赖于滤料的结构和材质等。反吹脉冲反吹后,孔隙率较大的滤材立刻发生清灰; 而对于空隙率较小的滤材, 反吹气流将在过滤管内积聚到一定压力才发生清灰。图6、图7 可以看出弹性滤袋的清灰比非弹性介质的清灰容易, 所需的气流强度也低于后者。

姬忠礼等建立了陶瓷脉冲管脉冲清灰试验台,针对脉冲喷嘴大小、脉冲喷嘴距离、储气罐管线距离和脉冲气体储气罐容积等因素进行研究。图8~10 分别是脉冲喷嘴距离、脉冲压力罐容积、气流管线传输长度对脉冲气流曲线的影响。研究表明: 若喷吹气体质量流量上升速率快、峰值高, 则滤管内压力波形上升速率和峰值也会随之增加, 喷嘴直径越大, 脉冲气流的质量流量峰值及质量上升速度也越高, 但会使脉冲气流的消耗量增加, 而脉冲喷嘴直径过小会造成脉冲气量减小, 尤其是长布袋, 严重影响清灰效率; 压力罐容积越大, 气体的质量流量越大, 但当容器到达一定大小后,增大容器的容积, 脉冲气流的增加量不再明显; 气流管线的长度对质量流量影响不大, 但大大降低了脉冲喷吹初射气流的质量流量峰值, 并拓宽了脉冲宽度, 即质量流量的^大值与质量流量的上升速度都将降低, 因此管线越长, 越不利清灰。在工程应用中, 为了实现清灰的均匀性, 应尽量缩短脉冲清灰的管线, 在喷吹系统中宜用不均匀喷口直径。Choi J-HE, 崔小兰等通过实验研究喷嘴结构对陶瓷滤管脉冲反吹过程的影响,得出: 喷嘴结构对滤管内压力波形影响较大, 对同一喉径的直管、渐缩式和缩放式喷嘴, 缩放式喷嘴的喷吹效果^好。

脉冲阀是脉冲清灰^重要的元件, 脉冲阀特性直接影响脉冲气流曲线, 因此对脉冲阀的研究显得尤为重要。对于脉冲阀喷吹过程气量和时间描述, 不少学者和生产厂家做了大量的模拟实验。图11 为国外某公司对脉冲阀的模拟和测量结果[19], 左图为模拟的脉冲阀门质量流量, 右图为实际测量的脉冲阀门质量流量,可见脉冲气流可以分为上升段、稳定段及衰弱段,电磁脉冲阀的响应时间影响脉冲气流曲线。

3、过滤介质的清灰过程描述

Choikao Kaomnaka通过高频摄像拍摄的动态清灰过程( 图12) 显示了滤饼从陶瓷过滤管上脱落的瞬时照片, 可以看出粉尘层在脉冲气流的作用下, 滤管上部的强度^大, 粉尘呈粉饼状从上部开始脱落。Hata M、姬忠礼分别用高频摄像对刚性陶瓷管清灰全过程进行拍摄, 得出: 刚性介质的清灰过程在脉冲阀喷吹后立刻进行, 且清灰过程中, 粉饼的脱落时间与系统的孔隙率有很大的关系。通过计算表明( 如滤袋为6m长) 脉冲气流从喷嘴处射流至袋底只要0.02~0.05 s, 远小于常用脉冲宽度, 但是滤袋为柔性介质, 需考虑滤袋的形变和膨胀作用, 因此袋式除尘器的清灰过程要有一缓冲段, 滤袋清灰的状态和滤袋的弹性和阻力特性有很大关系。

郭建光等通过实验和计算描述陶瓷过滤管的清灰过程, 通过测量滤袋的反向压力峰值和压力变化曲线表明: 脉冲清灰过程中, 在清灰过程即将结束和过滤开始时, 滤管内存在一负压段, 容易造成粉尘的“二次卷吸”, 影响清灰效率。田炜利用1: 1 的单条滤袋脉冲清灰模型实验, 测试结果也验证了“负压区”的存在。W Humphries 和J J Madden针对压力峰值的上升时间和反向加速度之间关系, 通过实验得出: 粉尘层和滤袋一起向外运动, 滤袋的张力使粉尘层和滤料在接触面上发生分离, 其单位面积上的分离力用下式表示, 该分离力即上文所述的惯性力:

式(2) 适用于滤袋所受压力达到^大值即滤袋向外膨胀至极限位置时。式中: Fd 为粉尘层从滤料上分离下来时单位面积上的分离力; mc 为单位面积滤料表面粉尘层的质量; m 为单位面积滤料与粉尘层的质量之和; Pp 为峰压值; tR 为峰压值到达时间; K 为滤袋的弹性系数; D 为滤料和粉尘层自由运动的位移。该式也表明在脉冲清灰的过程中, 滤袋内存在瞬时负压段,容易形成粉尘的“二次卷吸”影响清灰效率。

4、反吹清灰过程的数值模拟研究

袋式除尘器清灰过程实现滤料再生, 脉冲清灰系统的性能是袋式除尘器能否长期稳定运行的关键, 脉冲清灰的过程复杂, 难于实验, 不少学者采用数值模拟方法对该过程进行描述。Pitt和T.G.Chuah将脉冲喷管、引射器和刚性陶瓷滤管内的流动假设为一维流动, 分析喷射管的喉部尺寸和喷吹管直径对管内压力场的影响, 并给出了气体引射比和管内轴向速度的变化规律。R.Cross等采用二维轴对称、准稳态的模型利用流体力学模拟滤管内的速度场和温度场。但是, 这些模型均假设该流场过程为稳态流动, 与实际( 实际是二维、非稳态、可压缩的湍流) 存在差距。姬忠礼等通过大量实验讨论清灰过程的诸多影响因素, 建立刚性陶瓷过滤管清灰平衡方程, 对清灰过程的气流组织及其过程进行数值计算, 对系统优化设计提出若干建议。对于弹性介质( 如滤袋) , 反吹气流作用过程中, 滤袋发生形变和扭曲变形, 在分析反吹气流的作用时更难表达; 实质上, 穿过滤袋的脉冲气流速度很小,模拟中可认为滤袋内外压力差是清灰的主要衡量参数, 通过系统方程和过程简化, 可将脉冲清灰过程近似看作二维、非稳态、可压缩的湍流过程。

5、总结

通过归纳分析袋式除尘器清灰机理、影响因素、清灰过程及其数值模拟的研究进展, 得出以下结论:

1) 袋式除尘器为柔性介质, 粉尘层在惯性力和反吹气流等作用下实现清灰。在滤袋的膨胀过程中, 脉冲气流动能转化为滤袋( 含粉尘层) 的惯性能和消耗能, 对于弹性较大的滤袋, 惯性能在清灰过程中起主导作用, 一般较低的脉冲压力和较小的脉冲气流即可实现清灰; 对于弹性较弱的滤袋, 脉冲气流起主导作用,较高的脉冲压力和较大的脉冲气流才可实现清灰。

2) 反吹清灰系统中, 反向气流压力峰值和反向气流压力上升速度是衡量清灰效率的特性参数; 在一定条件下( 如过滤介质阻力系数较大) , 利用气流质量流量峰值和质量流量的上升速率来衡量清灰效率具有相同的意义。

3) 脉冲阀特性、喷管结构及其几何布置、管线长度对脉冲气流曲线影响较大, 脉冲阀的响应时间影响脉冲气流的上升速度, 喷嘴直径、喷嘴高度均存在一个^佳值, 可通过实验和计算求得, 脉冲气流管线的长度会降低脉冲气流的上升速度和扩大脉冲气流宽度。

- 2014-04-01 > 热烈祝贺我公司V法造型线机械手自动翻合箱机调试成功

- 2012-05-30 > 我公司网站图片被盗用

- 2012-05-16 > 江阴铸造:用诚信铸就品质 靠创新赢得市场

- 2012-05-15 > 20th冲天炉熔炼工艺实践

- 2012-05-15 > 热烈祝贺我公司新网站建成

- 2012-05-07 > 云贵地方焦在长炉龄冲中炉上的应用

- 2012-05-04 > 延长除尘器布袋寿命的注意事项

- 2012-05-03 > 气箱脉冲布袋除尘器要注意的安全操作规程

- 2012-05-01 > 论水冷无炉衬冷风大双冲天炉熔炼高温优质铁液

- 2012-04-30 > 林格曼黑度