关于长炉龄冲天炉的一些技术问题的探讨

关于长炉龄冲天炉的一些技术问题的探讨

江阴市铸造设备厂 夏汝明

江 苏 大 学 何光新

【摘 要】:本文就长炉龄冲天炉存在的一些技术问题的现况,根据我们的冲天炉设计和实践的经验,提供一些看法供探讨.

关键词:长炉龄冲天炉

前 言

江阴市铸造设备厂是生产冲天炉熔炼成套设备的专业老厂,其新老冲天炉系列产品,都是由课题立项、调研、试制、中试、鉴定、试生产、正式生产等一系列过程,经漫长辛勤劳动开发出来的。

“新三化”系列两排大间距双层送风冲天炉,是原机械工业部下达的一项课题,并组织了沈阳铸造研究所、原南京工学院、原华中工学院、原江苏工学院及相关铸造厂联合攻关,经过多年研究,在1988年10月通过原机械工业部部级课题成果鉴定。鉴定通过后,由原机械工业部审定,授权我厂定点^生产,迄今用户已逾千,除西藏、台湾的各省、市,用户普通好评。并获得市、省、国家的多项奖励及荣誉称号。

长炉龄冷风大排距双层送风冲天炉,是我厂独立自主立项开发研制的。本课题在长时间大量的“新三化”系列两排大间距双层送风冲天炉经实际应用经验的基础上,参考国内外有关资料,反复研究—实践—改进—总结提高后,才研制成功的。2001年6月由江苏省科学技术厅、江苏省经贸委组织国内知名^教授进行了鉴定,一致通过,颁发了科技成果鉴定证书及新技术新产品鉴定证书。与会^教授一致认定,长炉龄冷风大排距双层送风冲天炉是国内首创,达到了国内^水平。插入式水冷风口达到了国际^。

“新三化”系列两排大间距双层送风冲天炉,经鉴定至今已过去十多年了;长炉龄冷风大排距双层送风冲天炉,经鉴定至今也已过去了近四年。经过这么长的时间的实践,我们愿意就长炉龄冲天炉有关的一些技术问题,就我们的认识提供一些探讨意见,供与会各位^、教授及同行的朋友们一起探讨。

一、长炉龄冷风大排距双层送风冲天炉的立项回顾

——长炉龄冲天炉是我国冲天炉发展的历史必然

我厂自89年立项研发长炉龄冷风大排距双层送风冲天炉到2001年通过江苏省“科技成果”和“新技术新产品”两项鉴定。实践证明,在我国推广长炉龄冲天炉,是我国铸造事业发展的必然趋势,是历史赋予我们的神圣使命。

权威资料表明∶我国现有铸造厂点24000个左右,比全世界32个发达国家和较发达国家加在一起的22326家的总和还要多。仅山东潍坊一个市,就有乡镇铸造企业3000余家,比美国全国的铸造厂点2950家还多出50家以上。而美国1996年的产量是14074000吨(资料来源:缪良:“乡镇铸造企业何去何从”《全国乡镇铸造企业厂长会议》发言,1998年8月30日)。这篇资料的内容今日回顾,仍感到非常中肯和重要。对照我国情况,如此众多的厂点,平均算起来,每个厂的年生产量不过500~600吨左右(按现在我国铸件产量在13000~15000万吨左右来计算),那么每月产量不过40~50吨,每日产量只有2~3吨,难免有些小厂点,每月开炉不过1~2次,这样的小厂点,当然不能保证铸件的品质,更谈不上运用先进的除尘设备,对环境的破坏贻害无穷,而能源的浪费更是惊人。所以,未来十年铸造厂点(包括国有企业)关停并转掉70%,确非危言耸听,而是经济历史发展的必然趋势。为了适应这种历史的发展,冲天炉制造向大中型炉发展,乃至发展长炉龄冲天炉,实在是势在必行。

在此形势下,我厂立项研制并鉴定了长炉龄大排距双层送风冲天炉,实是把握住了这个机遇。事实证明,近几年来向我厂订购长炉龄冲天炉的厂家日益增多,也正好说明:我国的铸造行业正向着正常、健康、科学的方向发展。

单班制工作的冲天炉,技术上已经相对成熟,长炉龄冲天炉的设计、制造、应用,才不过短短几年的时间。所以,关于长炉龄冲天炉的设计,需研究探讨的问题还有很多很多。万事开头难,一项技术发展的初期引起一些技术上不同意见的争论,也是很自然的事情。

二、当前冲天炉研制的出发点——长炉龄

课题开始,首先面对的根本问题是对什么是“长炉龄”的理解,究竟一次开炉持续多长的熔炼时间才算长炉龄?我们要开发什么样的长炉龄冲天炉?

长炉龄的理解说法不一,我们从多年来供应厂商的需要总结,所谓长炉龄不外有以下几种模式:

1. 连续熔炼2~3班以后,停风检修;

2. 连续熔炼1~2周以后,停风检修;

3. 连续熔炼1~2个月以后,停风检修;

我们的理解,这三种模式,应该说都可谓长炉龄,因为这三种情况都需要对普通单班制冲天炉在结构上做必要的改进,起码要进行熔化带炉壳水冷,再进一步应该考虑无炉衬问题,水冷插入式风口问题两个分渣系统以及相应的电控系统。我们不必要界定长炉龄冲天炉必须像国外的一样,一次开炉必须开1~2个月,因为就目前而言在我们国内真正要一次开炉维持1~2个月才打炉的厂家毕竟还不多,这主要受制于铸造厂家的年生产任务还达不到那么大,工人的操作习惯以及当前高级耐火材料的价格、质量及供应问题。我厂供应的长炉龄冲天炉就是根据商家的实际需要,实事求是地灵活对待的。

三、长炉龄冲天炉炉型结构的选择

——单排风口还是两排大间距双层送风

国外引进的长炉龄冲天炉多是单排风口结构,我厂研制的长炉龄冲天炉着眼于两排大间距双层送风。单排风口的冲天炉当然我厂也能做,然而我们为什么要致力于发展两排大间距双层送风呢?这里分析如下∶

应该说单排风口有其自身独特的优点,单排风口,风口数量少,结构相对简单,投资相应降低,运行和维护的费用也较少,铸件的价格也就相应下降。但是,单排风口由于其风口数量少,在保证理论送风量的前提下,风口直径应相应增加,这就要求使用的焦炭块度大,为保证铁液温度要求焦炭固定碳含量高,因此焦炭的价格相应提高。多家工厂的实践证明大风口使用小焦炭开炉都是不成功的。对焦炭要求的苛刻,应该说对于大面积推广单排风口冲天炉的应用,不管是对普通冲天炉,抑或是长炉龄冲天炉,都有一定的限制。

回顾我国的铸造发展史,历史上由于我国没有铸造焦,所以对风口的研究特别多,有三排小风口、多排小风口(有的多至6、7排)、交叉风口、倒置风口、中央送风等等;同时,在炉型结构上也是百花齐放,有所谓前炉回气、多宝冲天炉、卡腰化铁炉超声波冲天炉、富氧送风冲天炉等等。在这五花八门的冲天炉中,就炉型结构和送风系统而言,两排大间距双层送风冲天炉^终脱颖而出,站住了脚跟。这是因为理论和实践证明:两排大间距冲天炉适当地增加了上下风口间的距离,这就形成了两个燃烧带,这两个燃烧带叠加后形成两个集中的高温区,拉长了铁液过热的距离,从而提高了铁液温度。但是,如走另一个极端,就是过多的增加风口排数,例如三排甚至六、七排风口,则又过分的拉长了燃烧带,不能形成一个集中的高温区,对铁液过热反而不利,而且这种多排风口的焦炭燃烧方式,会造成过强的氧化性炉气,使金属炉料中的合金元素烧损严重,铁液也容易被氧化,且修炉也特别麻烦。所以,三排及三排以上风口的冲天炉,在我国冲天炉应用中逐渐萎缩,现在仍在用的厂家已少之又少了了。

现在,我国没有自己的铸造焦的时代已经结束了,单排风口冲天炉已经可以成功地应用了。但选择两排大间距双层送风冲天炉,在焦炭的选择上适应性、灵活性更大,成本相对降低了,而铁液温度仍可得到保证,这样就可以保证铸件的品质,同时增强了在市场上的竞争力。

四、使用冷风还是热风的问题

进口国外的长炉龄冲天炉,一般都是热风冲天炉,配套有炉外热风装置,可将鼓风机压出的空气加热到400~650度(甚至更高),这称为热风冲天炉。

热风冲天炉有其一系列的优越性:

1、提高了炉气温度,从而提高了铁液温度,这就保证了铸件品质;

2、充分利用了焦炭的物理热和化学热,节约能源;

3、便于炉外脱硫;

4、使CO进一步燃烧的同时,降低了废气中CO的浓度,对环境保护有利。

虽然炉外热风冲天炉有其无可争议的优越性,但在推广起来还有一定的困难。我们所说的热风,应该是风温在400度以上的高温热风,而不是我们通常所使用的密筋炉胆仅靠炉气物理传热而得到的热风,风温还不稳定,通常仅在200度左右,实际上对提高铁液温度作用不大。而设置一台炉外热风装置,由于其结构及控制系统的复杂,占地较大,成本较高,用户受资金的限制,全面推广就目前而言有事实上的困难。再加上空气受热后,温度每提高一度,体积就要增加1/273,冷空气膨胀后,体积增加了,而氧气并没有随着空气体积的增加而增加,所以,要达到和使用冷风时同样的焦炭燃烧效果,势必要增加冲天炉的送风量,增加送风速度,这就要求增加电机的功率。这方面的一系列问题,我们还没有研究透彻,所以,现在国内应用热风冲天炉的一些厂家,铁焦比反而不高,有的在1∶5左右,甚至1:3左右的也有,铸件吨成本是相对较高的。

应用两排大间距送风系统,即使是使用冷风,如前所述,由于形成了两个叠加的高温区,拉长了过热带,仍然可以得到1500度以上的高温铁液,满足了铸造厂家的需要。因此,我厂着眼于实际的可行性,仍致力于开发应用冷风的长炉龄冲天炉。

在此我们应该指出,由于热风冲天炉可以充分燃烧炉气中的CO,所以排放到大气中的CO浓度大大降低,对环境保护^重要。因此,从环保角度出发,随着对环境保护的要求日趋严格,推广热风冲天炉似乎仍是势在必行。

冷风?热风?^终看使用厂家的生产规模及其经济实力(一次性设备投资的能力)而定。

五、炉衬问题

受国外进口长炉龄冲天炉的影响,一般认为长炉龄冲天炉必需是水冷无炉衬的。那么无炉衬冲天炉究竟应该如何理解呢?

长炉龄冲天炉在有无炉衬问题上,大致可以分为以下三种模式:

1、全部无炉衬:冲天炉从加料口到炉缸上缘都不砌炉衬,即预热带和熔化带全部无炉衬;

2、部分有炉衬:预热带有炉衬,熔化带无炉衬;

3、全部有炉衬:预热带有正常厚度的炉衬,熔化带砌薄炉衬。

以上三种模式,炉缸区总是有炉衬的,至于压力分渣器等也都是有炉衬的。

以上三种模式,在实际熔炼过程的正常进行时,都是无炉衬的。因为长时间地熔炼,熔化带即使修有薄炉衬或是正常厚度的炉衬,受高温炉气、铁液冲刷以及炉渣侵蚀的综合作用下,都将被熔蚀,在炉壳钢壁内侧,会形成一层保护釉层,在炉壳钢壁外侧的强烈冷却水作用下,这层保护釉层厚度相对稳定,维持一次开炉所需要的时间,保证炉壳不被烧穿熔蚀。因此,这三种模式在正常熔炼中都可认为是无炉衬冲天炉。

这三种模式在实践中被证明各有利弊。全部无炉衬及部分有炉衬时,在熔炼过程中散热大,铁液温度相对较低,但冲天炉熔化率相对稳定;全部有炉衬时,在熔炼初期,铁液温度上升快,第一包铁水温度就高,随着熔化带部分耐火砖的浸蚀,铁液慢慢达到平衡温度,但冲天炉熔化率初期达不到额定值,需在一段时间后才能稳定在额定值。

除第一种模式全部无炉衬冲天炉外,其它两种模式另一缺点是熔化带上炉衬有脱落的潜在可能性。这是不利的,并应在筑炉时特别注意的。

还有一种变异的方式,即在熔化带以上设有密筋炉胆换热器。这样一来,等于熔化带以上形成风冷无炉衬。前已说明密筋炉胆予热送风热风温度不够高,对提高铁液温度意义不大;同时,密筋炉胆的成本较高,容易烧坏,更换麻烦,且带来了操作上的不便(特别是不利于临时停炉及停电)。所以,是否采用密筋炉胆换热器以获得低温热风问题是值得商榷的。

我们的看法是采用熔化带薄炉衬是一种较为中肯的办法,既保证了熔化初期铁液温度就很高外,且很快就进入正常熔化率,比较可行。

展望以后,如果在一次开炉正式鼓风前,在第一批炉料前就投入一定量的特种造渣材料,使其在熔化带迅速挂渣形成一层保护层,以利于熔化过程的正常进行,这是一个研究课题。

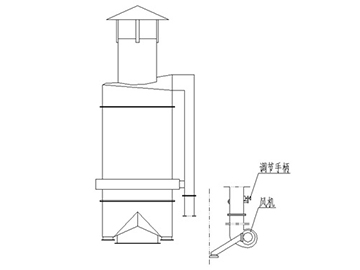

六、插入式水冷风口的应用问题

长炉龄冲天炉是否都应该采用插入式水冷风口呢?我们的观点:插入式水冷风口应用的目的,在于当冲天炉熔化率较大时,风口区直径相应加大,普通风口在即使风压提高的情况下,风也射不到炉膛中心,因此会造成底焦中心部分焦炭燃烧效果不佳,影响炉气温度,降低铁液温度。采用插入式水冷风口则可使风尽可能地打到炉膛中心部位,改进底焦的燃烧状况。

对于小于7t/h的冲天炉,由于熔化带炉膛内径在1m以内,实践证明无需设置插入式水冷风口,因此,插入式水冷风口并非长炉龄冲天炉必要条件。

插入式水冷风口进口价格很高,德国GHW公司曾报价2万多美金一个。日本单购风口不订冲天炉不供货。我厂自行研制的插入式水冷风口,在质量上可与进口产品相媲美,已申请专利(ZL.99228496)。我厂供应天津内燃机厂的插入式水冷风口,试用期达到27个月,远远高于日本原配供的6~10个月的使用寿命,大大节省了维修成本,故至今一直由我厂供货。

七、铁液分离方式的选择

铁渣分离技术一般分炉缸分渣(即后炉分渣)及前炉分渣(含虹吸分渣器、压力分渣器等)。现在有一种说法,即炉缸分渣技术先进,铁液和炉渣接触时间短,几乎不增硫,反而是炉外分渣(包括压力包分渣和虹吸式分渣)铁液与炉渣接触时间长,降温也大。这种说法,是值得探讨的。

众所周知,铁液和炉渣的分离方法,历史上是随着技术对铁液质量要求的提高逐渐发展的。 我国古老的铸铁熔炉—例如三节炉,勺炉等等,都是炉内分渣,即在炉缸^底处侧面开一个出铁口,稍上一定距离内开一个出渣口。熔炼过程中,只有当炉缸中铁液上升到接近出渣口水平面时,才能把渣子放出来。在出渣前,铁液和熔渣总是接触的,且当炉缸聚存一定量铁液后,焦炭总是泡在铁液中。这种出渣方法,优点是结构简单,无需添什么具体设备。

众所周知,冲天炉熔炼的铁液会增硫,其冶金反应并不只是在炉缸中进行。原铁液的含硫量,取决于原金属炉料本身的含硫量、及焦炭的含硫量。由于焦炭含硫、焦炭燃烧后其气体中含二氧化硫、炉渣中硫化铁,因此冲天炉中无论是固相、液相、气相都含有硫源。

冲天炉中的渗硫反应主要是:

① 气相与固相反应:即上升炽热的炉气与金属炉料接触而增硫,主要在冲天炉予热带进行。

② 气相与液相反应:主要是炽热的炉气,与金属炉料已熔化成的铁液接触而增硫。这一增硫过程在熔化带、过热带、炉缸中都进行。

③ 固相与液相反应:主要是炽热的焦炭与铁液接触而增硫,这一过程在过热带及炉缸中进行。

④ 液相与液相反应:主要是铁液和渣液两者接触而增硫,主要在炉缸中进行,在过热带也有反应。

②③④三种增硫反应,与炉缸的大小深度聚存铁液量的多少(亦即时间的长短,因聚集铁液需一定的时间)有着密切的关系。

增碳也是同样的道理,只要铁液和焦炭接触,都会增加增碳的可能。炉缸中增碳增硫是不可避免的,因此,历史上,随着技术的进步,可锻铸铁(即展性铸铁、马铁)的需求量上升,人们为获得低碳、高硅、低硫的铁液,逐渐发展出前炉装置。要想可锻铸铁做得好,必需增加前炉,摒弃了炉缸分渣。因为有了前炉,至少焦炭不必长时间泡在铁液中了,当然前炉还有一个调匀铁液的作用。技术一点点进步的结果,更进一步才发展成虹吸分渣和压力分渣等技术及相应设备。

不带任何附加条件的情况下,说炉缸分渣优于炉外分渣(包括压力包分渣及虹吸分渣)几乎不增硫,几乎不用做脱硫处理,等于是把历史又反转了回来,因此,看来还需要大量的实验室数据和现场实际生产中的数据予以论证说明。此外,炉内分渣还易造成风口灌渣灌铁现象,操作中要特别注意;出渣时,多少要有些漏风;炉缸较深,储存一定量的铁液和渣液后,不利于底焦燃烧;铁液长时间共存于炉缸,造成炉缸浸蚀严重,这是长炉龄冲天炉的大忌。因炉缸在熔化进程中是无法修补的,是长炉龄寿命长短的决定性环节。甚至虹吸分渣方法也因炉缸易浸蚀而影响炉龄。以上诸点,也值得决定选择分渣方法时慎重考虑。

我们的观点,长炉龄冲天炉还是以配置二台压力分渣器交替使用为宜。

八、结语

① 长炉龄冲天炉是我国经济发展客观要求,是历史赋予冲天炉设备制造商的机遇,应积极地配合,加强合作,共同进步,协作攻关。

② 热风冲天炉从设备到熔炼操作工艺,问题较多,需要做大量的研究工作,降低设备成本,降低焦耗。从环保角度说,热风冲天炉也肯定是发展方向。

③ 长炉龄冲天炉可以组织一周、二周、一个月或连续运行,根据铸造行业需要,不可能也不必要拘泥于某一种操作方式。

④ 两排大间距供风方式,理论和实践上都可靠,可以获得高温铁液。

⑤ 单排风口和两排大间距供风,各有优缺点,二种方式可以并存,但在焦炭的选择上,两排大间距供风方式对焦炭的适应性大,故对焦炭选择的灵活性也大。

⑥ 修炉时砌筑薄炉衬,操作方便,较节约,比较适用。

⑦ 冷风和热风两种方式各有优缺点。冷风应用在长炉龄冲天炉上,同样可以获得高温铁水。

⑧ 插入式水冷风口并不能看为长炉龄冲天炉的标志,是否采用应根据冲天炉熔化率大小,以及生产组织考虑。

⑨ 炉缸是长炉龄寿命长短的重要环节,采用炉缸分渣,利弊应慎重考虑。推荐使用压力分渣器。

⑩ 根据炉渣的性质、焦炭及金属炉料的含硫量、是否采用热风等等,才能说明冲天炉内脱硫的效果。笼统地说炉内分渣就能减少增硫,似应进一步探讨。

以上几点结语,乃属“抛砖引玉”,提供探讨研究所需。笔者水平有限,不妥之处,热忱欢迎指正。谢谢。

- 2014-04-01 > 热烈祝贺我公司V法造型线机械手自动翻合箱机调试成功

- 2012-05-30 > 我公司网站图片被盗用

- 2012-05-16 > 江阴铸造:用诚信铸就品质 靠创新赢得市场

- 2012-05-15 > 20th冲天炉熔炼工艺实践

- 2012-05-15 > 热烈祝贺我公司新网站建成

- 2012-05-07 > 云贵地方焦在长炉龄冲中炉上的应用

- 2012-05-04 > 延长除尘器布袋寿命的注意事项

- 2012-05-03 > 气箱脉冲布袋除尘器要注意的安全操作规程

- 2012-05-01 > 论水冷无炉衬冷风大双冲天炉熔炼高温优质铁液

- 2012-04-30 > 林格曼黑度